I fattori che influenzano le emissioni inquinanti degli impianti TG sono molteplici. Tra essi si

ricordano in particolare:

− il livello della temperatura nella zona primaria della camera di combustione;

− il valore della ricchezza della miscela nella zona primaria della camera di combustione;

− l’omogeneità della miscela nella zona primaria della camera di combustione;

− il tempo di permanenza dei gas nella zona primaria della camera di combustione;

− lo scambio termico con le pareti della camera di combustione (ai fini dei fenomeni di

quenching);

− i processi che hanno luogo nella zona intermedia della camera di combustione.

In ogni caso, il progetto della camera di combustione di un impianto turbogas é frutto di un

compromesso fra differenti esigenze: inquinamento ambientale, prestazioni, stabilità di

funzionamento, sicurezza. Per quanto riguarda gli interventi sul processo di combustione che possono contribuire ad una riduzione degli inquinanti, si osserva che le emissioni di CO possono essere contenute mediante una buona atomizzazione del combustibile, un’accurata progettazione fluidodinamica della camera di combustione, un aumento del tempo di permanenza dei gas nella zona primaria ad alta temperatura (che però determina un incremento degli NOx). Più in generale, tutte le soluzioni che consentono di aumentare l'efficienza della combustione (soprattutto nel funzionamento a basso carico) comportano una riduzione delle emissioni di CO. I fattori che influenzano le emissioni di CO controllano anche la formazione degli HC. Pertanto le soluzioni sopra richiamate consentono generalmente di contenere anche emissioni di HC. Al contrario, le emissioni di NOX, che costituiscono l’aspetto di maggior rilevanza dell’impatto ambientale degli impianti turbogas, sono fondamentalmente influenzate dal livello raggiunto dalla temperatura durante il processo di combustione e dal tempo di permanenza ad alta temperatura. Si osserva che, come spesso accade anche per altre tipologie di impianti motori termici, molti degli accorgimenti che possono contribuire ad una riduzione delle emissioni di NOX favoriscono un incremento di CO ed HC. Pertanto risulta estremamente difficoltoso limitare al tempo stesso CO, HC ed NOx: si veda al riguardo il tipico trade-off CO-NOx rappresentato in fig.6.20. E’ evidente che per conseguire una significativa riduzione dell’impatto ambientale di un impianto turbogas le soluzioni adottate devono tendere a spostare la curva rappresentativa del legame tra le emissioni di CO ed NOX verso l'origine degli assi.

fig.6.20

Per quanto riguarda le emissioni di particolato, in generale una loro riduzione è ottenibile cercando di contenere il più possibile le porzioni della zona primaria della camera di combustione in cui si possono creare sacche di miscela ricca. A tal fine è opportuno lavorare con elevati eccessi d'aria nella zona primaria e con una buona atomizzazione del combustibile. Spesso la riduzione delle emissioni di particolato viene ottenuta impiegando specifici additivi nel combustibile (composti a base di bario o manganese che però danno luogo a depositi sulle palette di turbina). In ogni caso, la necessità di soddisfare limiti delle emissioni fissati dalla normativa sempre più restrittivi ha spinto allo studio ed allo sviluppo di camere di combustione per impianti turbogas di tipo avanzato che consentano di contenere contemporaneamente le emissioni di CO, HC, NOx e particolato. Tra le soluzioni progettuali proposte ed in parte già adottate a tal fine si ricordano:

− Camere di combustione a geometria variabile: si cerca di variare la quantità di aria immessa

nella zona primaria della camera nelle diverse condizioni operative del gruppo allo scopo di

mantenere la temperatura dei gas a livelli ottimali.

− Combustione frazionata: il processo di combustione viene realizzato in più stadi successivi,

impiegando opportune divisioni della camera di combustione al fine di conseguire

un’ottimizzazione della distribuzione del combustibile in camera di combustione.

− Combustione catalitica: mediante opportuni catalizzatori, si cerca di far avvenire la reazione di

ossidazione del combustibile a temperature inferiori a quelle usuali (fino a 1000 °C in meno

rispetto ad una combustione convenzionale). In tal modo si hanno notevoli riduzioni delle

emissioni di NOx. Nel caso in cui gli interventi sul processo di combustione non siano sufficienti a contenere le emissioni inquinanti ad un livello accettabile si rende necessario il ricorso a sistemi e dispositivi esterni. Dal momento che le emissioni più importanti degli impianti turbogas sono rappresentate dagli NOX, la maggior parte di tali interventi sono finalizzati ad una riduzione delle emissioni di sostanza inquinante.

Fra i sistemi e dispositivi di maggiore utilizzazione si ricordano:

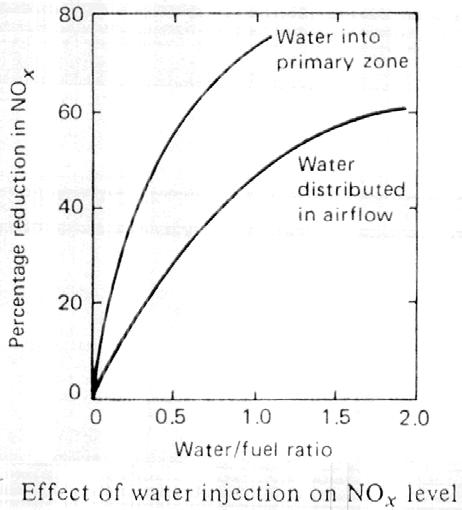

− Iniezione di acqua in camera di combustione: l'iniezione diretta di acqua finemente atomizzata

nella zona primaria della camera di combustione (con portate comprese fra 0.5 e 2 volte la

portata di combustibile) permette di limitare le emissioni di NOx dal momento che il calore

assorbito per la vaporizzazione dell’acqua determina un abbassamento del livello della

temperatura massima conseguita. Si osserva che, ai fini della riduzione degli NOX, è più

conveniente iniettare l'acqua nella zona primaria piuttosto che nell'intera portata d'aria effluente

(fig.6.21). Gli effetti secondari sulle emissioni di CO ed HC sono connessi all'efficienza della

combustione in presenza di iniezione d'acqua: se tale efficienza rimane prossima al 100% si

hanno ridotti incrementi delle emissioni di CO ed HC, se invece l'efficienza della reazione cala

le emissioni di CO ed HC aumentano in misura sensibile. Questa tecnica, pur semplice ed economica, presenta lo svantaggio della necessità di trattare, immagazzinare e pompare notevoli quantità di acqua demineralizzata (problemi per applicazioni aeronautiche). Inoltre l'iniezione d'acqua riduce la temperatura massima del ciclo e quindi il rendimento dell'impianto.

Fig.6.21

− Ricircolazione dei gas di scarico (EGR): per non aumentare la temperatura media dei fumi è

necessario che i gas combusti vengano raffreddati prima di essere reimmessi nella zona

primaria. Si hanno buoni risultati per la riduzione di NOx con modesti incrementi di CO. Uno

svantaggio di tale tecnica è costituito dall'aumento delle dimensioni, dei pesi e della complessità

dell'apparato di combustione.

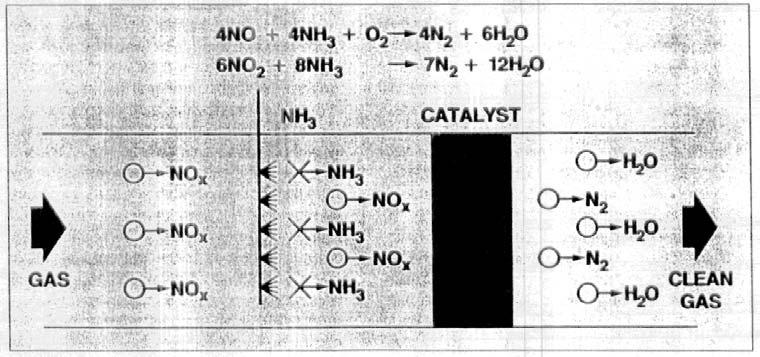

− Riduzione catalitica selettiva (SCR): è una tecnica che trova sempre maggiori applicazioni e

consiste nello sviluppo di reazioni chimiche di riduzione a cui partecipano i prodotti della

combustione (post-trattamento dei fumi allo scopo di ridurre gli NOx). Nel flusso di gas

combusti viene iniettata ammoniaca (NH3): la miscela di gas viene quindi fatta transitare

attraverso un opportuno catalizzatore che promuove reazioni di riduzione alle quali partecipano

gli NOx, l'ossigeno contenuto nei fumi e l'ammoniaca (fig.6.22). Come catalizzatore viene in

genere utilizzato il pentossido di vanadio, il biossido di titanio oppure un metallo nobile. Con

tale sistema si ottengono elevate efficienze nella riduzione degli NOx (fino all'80÷90%).

Questa tecnica è spesso abbinata all'iniezione di acqua (che consente di portare gli NOx a circa

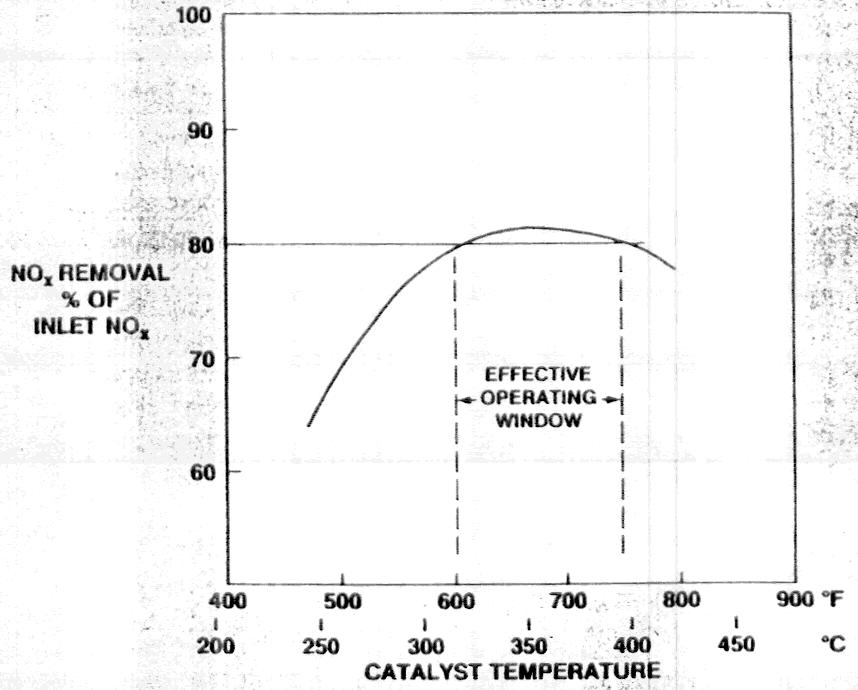

40 ppm) per avere concentrazioni allo scarico al di sotto di 10 ppm. L'efficacia del processo di

riduzione e la vita del catalizzatore dipendono peraltro pesantemente dalla temperatura di

esercizio (fig.6.23), nonchè dalla presenza di zolfo nel combustibile: i migliori risultati possono

essere ottenuti in impianti TG che lavorano a carico costante (impianti per produzione di energia

o impianti combinati) e impiegano gas naturale. Il sistema SCR presenta peraltro alcuni problemi che ne limitano talvolta l’applicazione, quali la pericolosità dell'ammoniaca (rilascio per reazione incompleta nel catalizzatore o per perdite accidentali durante il trasporto e l'immagazzinamento), l'eventuale presenza di zolfo (anche in quantità minime) nel combustibile (con formazione di sali per reazione dello zolfo con l'ammoniaca che tendono a depositarsi sulle pareti degli scambiatori e del catalizzatore creando notevolissimi problemi di esercizio), l'eliminazione e la rigenerazione del catalizzatore esaurito (metalli pesanti dannosi per l'uomo e per l'ambiente).

Fig.6.22

Fig.6.23

ricordano in particolare:

− il livello della temperatura nella zona primaria della camera di combustione;

− il valore della ricchezza della miscela nella zona primaria della camera di combustione;

− l’omogeneità della miscela nella zona primaria della camera di combustione;

− il tempo di permanenza dei gas nella zona primaria della camera di combustione;

− lo scambio termico con le pareti della camera di combustione (ai fini dei fenomeni di

quenching);

− i processi che hanno luogo nella zona intermedia della camera di combustione.

In ogni caso, il progetto della camera di combustione di un impianto turbogas é frutto di un

compromesso fra differenti esigenze: inquinamento ambientale, prestazioni, stabilità di

funzionamento, sicurezza. Per quanto riguarda gli interventi sul processo di combustione che possono contribuire ad una riduzione degli inquinanti, si osserva che le emissioni di CO possono essere contenute mediante una buona atomizzazione del combustibile, un’accurata progettazione fluidodinamica della camera di combustione, un aumento del tempo di permanenza dei gas nella zona primaria ad alta temperatura (che però determina un incremento degli NOx). Più in generale, tutte le soluzioni che consentono di aumentare l'efficienza della combustione (soprattutto nel funzionamento a basso carico) comportano una riduzione delle emissioni di CO. I fattori che influenzano le emissioni di CO controllano anche la formazione degli HC. Pertanto le soluzioni sopra richiamate consentono generalmente di contenere anche emissioni di HC. Al contrario, le emissioni di NOX, che costituiscono l’aspetto di maggior rilevanza dell’impatto ambientale degli impianti turbogas, sono fondamentalmente influenzate dal livello raggiunto dalla temperatura durante il processo di combustione e dal tempo di permanenza ad alta temperatura. Si osserva che, come spesso accade anche per altre tipologie di impianti motori termici, molti degli accorgimenti che possono contribuire ad una riduzione delle emissioni di NOX favoriscono un incremento di CO ed HC. Pertanto risulta estremamente difficoltoso limitare al tempo stesso CO, HC ed NOx: si veda al riguardo il tipico trade-off CO-NOx rappresentato in fig.6.20. E’ evidente che per conseguire una significativa riduzione dell’impatto ambientale di un impianto turbogas le soluzioni adottate devono tendere a spostare la curva rappresentativa del legame tra le emissioni di CO ed NOX verso l'origine degli assi.

fig.6.20

Per quanto riguarda le emissioni di particolato, in generale una loro riduzione è ottenibile cercando di contenere il più possibile le porzioni della zona primaria della camera di combustione in cui si possono creare sacche di miscela ricca. A tal fine è opportuno lavorare con elevati eccessi d'aria nella zona primaria e con una buona atomizzazione del combustibile. Spesso la riduzione delle emissioni di particolato viene ottenuta impiegando specifici additivi nel combustibile (composti a base di bario o manganese che però danno luogo a depositi sulle palette di turbina). In ogni caso, la necessità di soddisfare limiti delle emissioni fissati dalla normativa sempre più restrittivi ha spinto allo studio ed allo sviluppo di camere di combustione per impianti turbogas di tipo avanzato che consentano di contenere contemporaneamente le emissioni di CO, HC, NOx e particolato. Tra le soluzioni progettuali proposte ed in parte già adottate a tal fine si ricordano:

− Camere di combustione a geometria variabile: si cerca di variare la quantità di aria immessa

nella zona primaria della camera nelle diverse condizioni operative del gruppo allo scopo di

mantenere la temperatura dei gas a livelli ottimali.

− Combustione frazionata: il processo di combustione viene realizzato in più stadi successivi,

impiegando opportune divisioni della camera di combustione al fine di conseguire

un’ottimizzazione della distribuzione del combustibile in camera di combustione.

− Combustione catalitica: mediante opportuni catalizzatori, si cerca di far avvenire la reazione di

ossidazione del combustibile a temperature inferiori a quelle usuali (fino a 1000 °C in meno

rispetto ad una combustione convenzionale). In tal modo si hanno notevoli riduzioni delle

emissioni di NOx. Nel caso in cui gli interventi sul processo di combustione non siano sufficienti a contenere le emissioni inquinanti ad un livello accettabile si rende necessario il ricorso a sistemi e dispositivi esterni. Dal momento che le emissioni più importanti degli impianti turbogas sono rappresentate dagli NOX, la maggior parte di tali interventi sono finalizzati ad una riduzione delle emissioni di sostanza inquinante.

Fra i sistemi e dispositivi di maggiore utilizzazione si ricordano:

− Iniezione di acqua in camera di combustione: l'iniezione diretta di acqua finemente atomizzata

nella zona primaria della camera di combustione (con portate comprese fra 0.5 e 2 volte la

portata di combustibile) permette di limitare le emissioni di NOx dal momento che il calore

assorbito per la vaporizzazione dell’acqua determina un abbassamento del livello della

temperatura massima conseguita. Si osserva che, ai fini della riduzione degli NOX, è più

conveniente iniettare l'acqua nella zona primaria piuttosto che nell'intera portata d'aria effluente

(fig.6.21). Gli effetti secondari sulle emissioni di CO ed HC sono connessi all'efficienza della

combustione in presenza di iniezione d'acqua: se tale efficienza rimane prossima al 100% si

hanno ridotti incrementi delle emissioni di CO ed HC, se invece l'efficienza della reazione cala

le emissioni di CO ed HC aumentano in misura sensibile. Questa tecnica, pur semplice ed economica, presenta lo svantaggio della necessità di trattare, immagazzinare e pompare notevoli quantità di acqua demineralizzata (problemi per applicazioni aeronautiche). Inoltre l'iniezione d'acqua riduce la temperatura massima del ciclo e quindi il rendimento dell'impianto.

Fig.6.21

− Ricircolazione dei gas di scarico (EGR): per non aumentare la temperatura media dei fumi è

necessario che i gas combusti vengano raffreddati prima di essere reimmessi nella zona

primaria. Si hanno buoni risultati per la riduzione di NOx con modesti incrementi di CO. Uno

svantaggio di tale tecnica è costituito dall'aumento delle dimensioni, dei pesi e della complessità

dell'apparato di combustione.

− Riduzione catalitica selettiva (SCR): è una tecnica che trova sempre maggiori applicazioni e

consiste nello sviluppo di reazioni chimiche di riduzione a cui partecipano i prodotti della

combustione (post-trattamento dei fumi allo scopo di ridurre gli NOx). Nel flusso di gas

combusti viene iniettata ammoniaca (NH3): la miscela di gas viene quindi fatta transitare

attraverso un opportuno catalizzatore che promuove reazioni di riduzione alle quali partecipano

gli NOx, l'ossigeno contenuto nei fumi e l'ammoniaca (fig.6.22). Come catalizzatore viene in

genere utilizzato il pentossido di vanadio, il biossido di titanio oppure un metallo nobile. Con

tale sistema si ottengono elevate efficienze nella riduzione degli NOx (fino all'80÷90%).

Questa tecnica è spesso abbinata all'iniezione di acqua (che consente di portare gli NOx a circa

40 ppm) per avere concentrazioni allo scarico al di sotto di 10 ppm. L'efficacia del processo di

riduzione e la vita del catalizzatore dipendono peraltro pesantemente dalla temperatura di

esercizio (fig.6.23), nonchè dalla presenza di zolfo nel combustibile: i migliori risultati possono

essere ottenuti in impianti TG che lavorano a carico costante (impianti per produzione di energia

o impianti combinati) e impiegano gas naturale. Il sistema SCR presenta peraltro alcuni problemi che ne limitano talvolta l’applicazione, quali la pericolosità dell'ammoniaca (rilascio per reazione incompleta nel catalizzatore o per perdite accidentali durante il trasporto e l'immagazzinamento), l'eventuale presenza di zolfo (anche in quantità minime) nel combustibile (con formazione di sali per reazione dello zolfo con l'ammoniaca che tendono a depositarsi sulle pareti degli scambiatori e del catalizzatore creando notevolissimi problemi di esercizio), l'eliminazione e la rigenerazione del catalizzatore esaurito (metalli pesanti dannosi per l'uomo e per l'ambiente).

Fig.6.22

Fig.6.23