Il compressore C aspira dall’ambiente esterno il fluido (aria), lo comprime adiabaticamente dalle

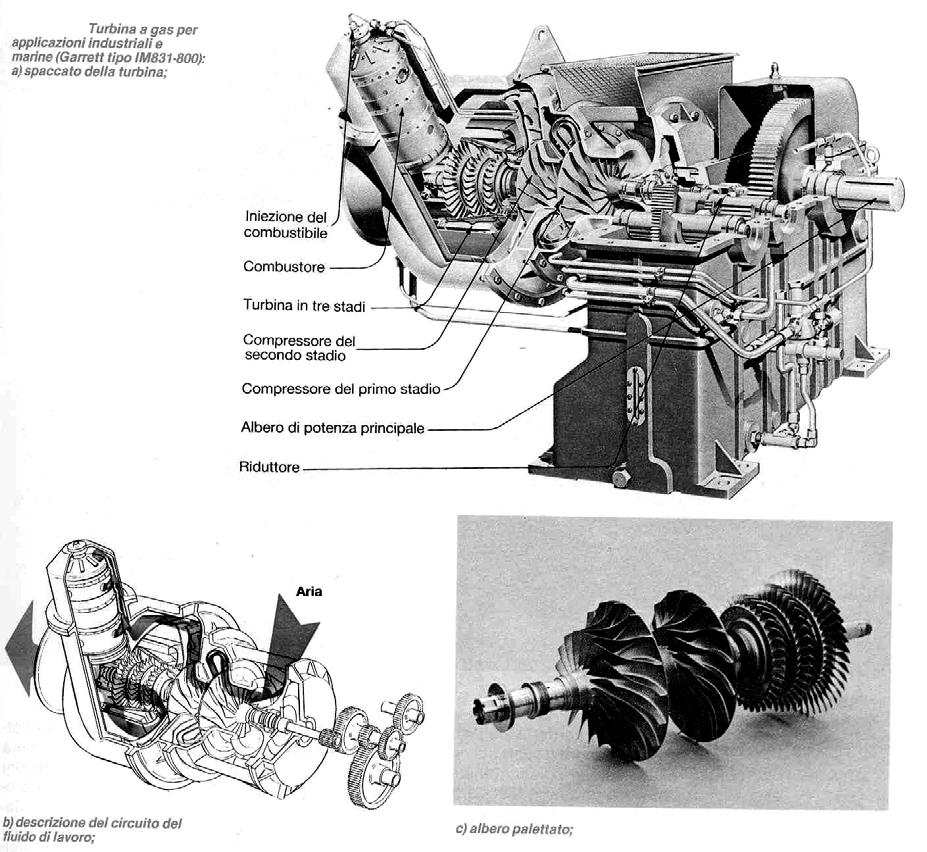

condizioni di pressione e temperatura iniziali (p1, T1) fino alla pressione finale p2, incrementando ovviamente anche la temperatura da T1 a T2. Il fluido, così compresso, viene inviato in una camera di combustione CC nella quale avviene la combustione del combustibile a pressione costante p2, con somministrazione al fluido del calore Q1 e conseguente aumento della temperatura da T2 a T3. I gas combusti, sempre alla pressione p2 ma ora alla temperatura T3>T2, raggiungono la turbina T dove espandono adiabaticamente dalla pressione p3=p2 alla pressione finale esterna p4 uguale, ovviamente, alla pressione iniziale p1 (p4=p1), con conseguente abbassamento della temperatura da T3 a T4 e cessione di energia alla macchina. Pur non essendo presente in tale macchina un organo specifico preposto alla sottrazione del calore Q2 (si pensi, ad esempio, al condensatore di un impianto a vapore), la perdita relativa a Q2 è sempre presente in quanto il fluido lascia la turbina ad una temperatura T4 che è sempre notevolmente superiore alla temperatura iniziale T1. Occorre ricordare che il lavoro ceduto dai gas alla turbina T durante l’espansione in tale componente non è tutto utilizzabile in quanto una porzione non trascurabile di esso serve ad azionare il compressore, così come è ben evidente dalle figg.6.1 e 6.2a.

L’impianto sopra descritto è evidentemente del tipo a combustione interna in quanto il processo di combustione avviene in seno al fluido motore che cambia la propria composizione chimica mentre evolve attraverso l’impianto. Inoltre tale impianto si definisce a circuito aperto in quanto il fluido motore è sottoposto a continuo rinnovo con aspirazione di aria, da parte del compressore, dallo stesso ambiente esterno nel quale la turbina scarica i prodotti finali.

E’ peraltro opportuno precisare che una TG può essere realizzata anche con un circuito a

combustione esterna. In tal caso lo schema diventa quello di fig.6.2b in cui, all’uscita del

compressore C, il fluido (che può essere aria o un gas diverso) viene inviato in uno scambiatore di calore S1 (praticamente una caldaia) nel quale riceve, attraverso delle pareti, calore dall’esterno. Il refrigeratore S2 permette di sottrarre al fluido, entrante in esso alle condizioni di scarico dalla turbina (T4>T1) la quantità di calore Q2 necessario per riportarlo alla temperatura iniziale T1 del ciclo. In tal caso l’impianto si dice a circuito chiuso in quanto il fluido evolvente non viene in contatto con i prodotti della combustione e mantiene inalterata la sua composizione chimica.